(C) IEE

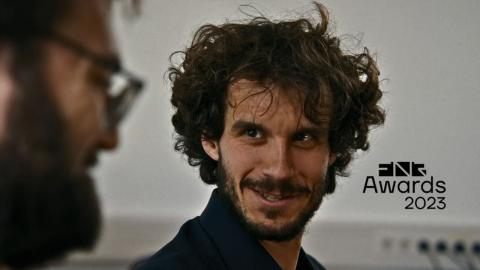

Thierry Mosel : « Jusqu’à 80 % des tests de développement peuvent être simulés. »

Thierry Mousel, vous avez commencé votre carrière chez IEE, où vous avez développé des capteurs qui sont désormais intégrés dans des sièges de voiture. À quoi servent ces capteurs ?

Ils permettent d'indiquer au véhicule s’il doit déclencher l’airbag ou non en fonction de qui se trouve sur le siège du passager. Si le siège du passager est occupé par un siège pour enfant, l’airbag ne doit pas se déclencher. Les airbags peuvent en effet être dangereux pour les enfants. Même si personne n’est assis sur le siège du passager, il est préférable que l’airbag ne se déclenche pas en cas de collision légère, afin d’éviter la destruction du tableau de bord. Nos capteurs sont compatibles avec les « systèmes d’avertissement pour ceinture de sécurité ».

Comment fonctionne un capteur ?

Les capteurs les plus simples sont composés de deux films superposés, avec des circuits conducteurs électriques qui n’entrent pas en contact de manière à empêcher le passage du courant. Lorsqu’une personne s’assoit, l’élément supérieur est appuyé contre l’élément inférieur. Le circuit est alors fermé et le courant circule. Le véhicule est informé de la présence d’une personne.

Comment les capteurs remarquent-ils si le siège du passager est occupé par une personne ou par un siège pour enfant ?

Les capteurs mesurent la conductibilité de l’objet sur le siège. Un être humain est conductible : le capteur indique que l’airbag peut être déclenché. Les sièges pour enfant sont en plastique non conductible. La distance entre le capteur et l’enfant est trop importante en raison de la taille du siège. Le signal reste alors faible et l’airbag ne se déclenche pas.

Comment en êtes-vous arrivé à développer ce genre de capteur ?

À mes débuts chez IEE il y a 15 ans, notre équipe réalisait toutes sortes d’expériences. Par exemple, nous avons testé de nouveaux matériaux, de nouvelles technologies, etc. pour ensuite les intégrer dans un siège, ou ailleurs dans le véhicule. Puis nous avons effectué des tests avec des collègues et des sièges pour enfant. Nous avons découvert des pistes très prometteuses, que nous avons ensuite suivies. En quelque sorte, on expérimentait.

Est-ce encore possible aujourd’hui ?

Bien moins ! De nos jours, l’improvisation est remplacée par des simulations. Jusqu’à 80 % des tests de développement peuvent être simulés. Seuls les concepts très prometteurs sont appliqués et développés dans des conditions réelles. Aujourd’hui, la pression en termes de temps et de coûts est bien plus importante.

Êtes-vous plutôt optimiste ou pessimiste pour l’avenir ?

Auparavant, la durée qui s’écoulait entre la sortie de deux nouveaux modèles chez un fabricant automobile était en moyenne de 7 ans. En tant qu’équipementier, nous avions plus de temps pour le développement. Actuellement, cette durée est souvent inférieure à 5 ans. 4 ans tend à devenir la norme. S’agit-il d’une évolution positive ? Il est permis d’en douter. Les nombreuses campagnes de mise hors circuit qui ont eu lieu ces derniers temps peuvent également s’expliquer par le fait que les voitures et leurs composants ne sont pas suffisamment testés avant leur introduction sur le marché.

Vous êtes depuis passé au marketing. Expliquez-vous également ce phénomène par l’évolution du travail ?

Oui, en partie. Sur mon poste actuel, j’ai surtout plus d’influence sur l’avenir. Mon travail consiste à ne pas perdre de vue la législation et les tendances dans plusieurs pays (par ex. les tests de collision NCAP), pour ensuite réagir et proposer des solutions. Par exemple, en Amérique latine, on n’attachait pas assez d’importance à la sécurité lors des premières immatriculations. Il arrive que des véhicules destinés au marché de cette région soient fabriqués dans un souci de sécurité moindre que ceux du même modèle pour le marché européen. Mais les choses sont en train de changer. Nous voulons contribuer au développement de concepts sécuritaires plus intelligents.

Comment se fait-il que, malgré votre formation de physicien, vous vous consacriez presque exclusivement aux législations et aux tendances ?

Alors que je travaillais encore au développement, une nouvelle loi est passée aux Etats-Unis. Celle-ci a rendu obligatoire la présence de capteurs dans les voitures afin d’empêcher que des enfants ne soient blessés, voire tués par les airbags. J’ai participé à l’élaboration de cette loi. C’est ainsi que je me suis spécialisé dans le domaine de la législation et des tests de protection des consommateurs. Les programmes de tests NCAP ont considérablement contribué à l’amélioration de la sécurité dans nos véhicules par rapport à il y a 15 ans, et les produits IEE permettent aux fabricants d’automobile d’être mieux notés en termes de sécurité (étoiles Euro NCAP).

Vous travaillez dans une entreprise luxembourgeoise, mais en tant que luxembourgeois vous êtes en minorité. Comment expliquez-vous cela ?

Nous sommes en permanence à la recherche de Luxembourgeois car ils maîtrisent plusieurs langues, ce qui est très important chez nous. Cependant, il est très difficile de trouver des ingénieurs luxembourgeois.

Auteur: Jean-Paul Bertemes

Photo © IEE

Infobox

Thierry Mousel a passé son baccalauréat au lycée technique des Arts et Métiers pour ensuite entreprendre des études de physique à l’université de Kaiserslautern. Depuis 1998, il travaille pour l'entreprise lexembourgeoise IEE de Contern.