© Patrick Choquet

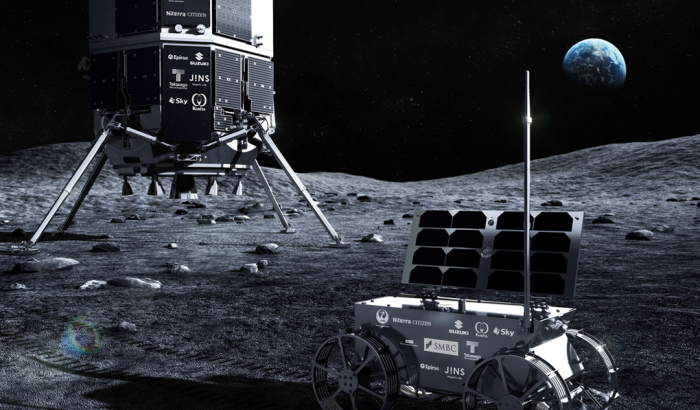

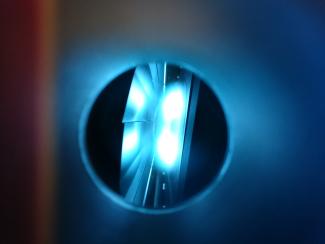

Plasma utilisé pour déposer un revêtement sur la surface d’une membrane filtrante à air

Patrick Choquet utilise des méthodes innovantes pour fabriquer des matériaux qui nettoient l’eau, fonctionnent comme des capteurs de gaz et sont utilisables dans l’industrie

Dr. Choquet, votre groupe de recherche à l’Institut de Sciences et Technologie du Luxembourg (Luxemburg Institute of Science and Technology, LIST) et vous-même développez des matériaux absolument novateurs. Où peuvent-ils être utilisés et de quelle manière ?

Nous développons par exemple des surfaces qui fonctionnent comme des capteurs de gaz ou des matériaux utilisés dans les secteurs de l’environnement et de la santé – par exemple des matériaux anti-taches ou antibactériens.

Comment les fabriquez-vous ?

Pour le revêtement des surfaces, nous utilisons le fameux dépôt à sec, et à cette occasion la technique de plasma – les plasmas sont des gaz qui conduisent l’électricité. Grâce à eux, nous pouvons apposer des fines couches de matière, du métal, du polymère ou de la céramique, qui mesurent souvent à peine quelques nanomètres. Cette manière de faire a plusieurs avantages : contrairement au dépôt « mouillé », nous ne devons pas plonger les échantillons dans un liquide et pouvons, de manière très exacte, les recouvrir de l’épaisseur désirée aux endroits prévus. De plus, nous utilisons moins de produits chimiques, ce qui est plus écologique.

Pourquoi les couches de revêtement doivent-elles être si fines ?

C’est très important pour les produits dans le domaine de l’optique, par exemple les filtres, pour lesquels on doit superposer très précisément plusieurs couches de matière - à l’échelle des nanomètres - les unes sur les autres.

Ce pourquoi la technique du plasma est particulièrement adaptée…

Oui. De plus, le plasma permet d’agglomérer entre eux divers matériaux -par exemple les métaux et les polymères ou le verre et les polymères - ce qui serait impossible avec de la colle.

Sur quoi est axé votre travail en ce moment ?

Nous nous concentrons spécialement sur l’utilisation des plasmas, particulièrement en condition de pression normale. En effet, normalement, on ne peut les utiliser que sous vide. Si cette technique fonctionnait aussi sous une pression atmosphérique normale, ce serait bien meilleur marché et très intéressant au niveau industriel, car elle pourrait être directement intégrée au processus de production. Des prototypes, avec lesquels on peut recouvrir d’un revêtement des pièces tridimensionnelles, fonctionnent déjà en laboratoire.

Mais vous travaillez aussi sur des thèmes dans le secteur de la biologie…

Effectivement. En collaboration avec des partenaires de l’université de Liège, GIGA et deux partenaires industriels, nous avons fabriqué des surfaces actives recouvertes de biomolécules – entre-temps nous avons déposé un brevet sur la technique utilisée et nous avons réussi à apposer des surfaces résistantes, en polymères et en métal, qui ont une fonction antibactérienne et repoussent les « films biologiques ». Cette avancée peut à présent être encore développée pour fabriquer, par exemple, des surfaces « anti-empreintes digitales ».

Cela serait sûrement pratique pour les écrans des smartphones…

Oui, mais pas seulement. En collaboration avec nos partenaires du secteur de l’environnement du LIST, nous avons aussi développé cette méthode pour nettoyer l’eau. Nous avons pu démontrer que la surface peut servir à enlever les antibiotiques présents dans l’eau.

Foto: Patrick Choquet

Autor: Tim Haarmann

Infobox

Patrick Choquet est le directeur du groupe « Thin Film and reactive Polymer Processing » au LIST. Il a obtenu son doctorat à l’université Paris XI et a travaillé pendant quinze ans dans les services de recherche et de développement d’entreprises privées avant de prendre ses fonctions au LIST en 2007.