© Uwe Hentschel

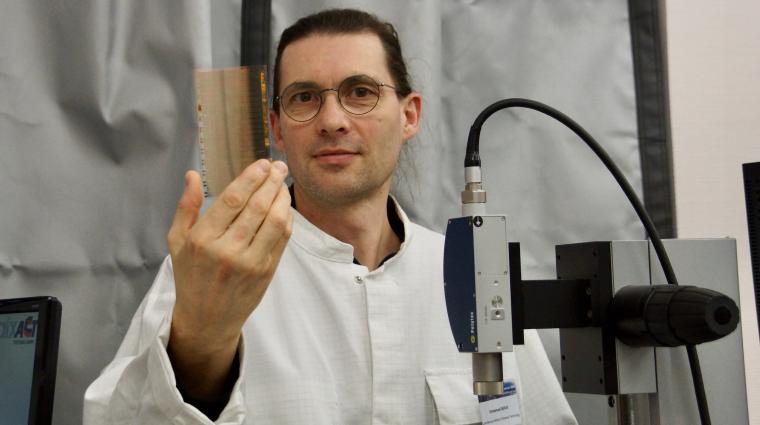

Simon Bulou demonstriert im Labor den Lotus-Effekt, der durch eine spezielle Beschichtung entsteht.

Simon, ihr forscht mit Plasma. Was genau muss man sich darunter vorstellen?

Plasma ist nach fest, flüssig und gasförmig der vierte Aggregatszustand. Wenn man Gas also ausreichend hoher Energie aussetzt, lösen sich einige Elektronen aus ihrem Atom heraus. Wir haben dann positiv geladene Kerne, so genannte Ionen, und negativ geladene freie Elektronen. Plasma ist also auch ein Gas, nur eben aus neutralen Gasmolekülen und geladenen Teilchen.

Wir nutzen diese geladenen Teilchen, um chemische oder physikalische Reaktionen auszulösen oder um neue Materialien mit neuen Eigenschaften herzustellen. Das Plasma ist gewissermaßen nah an einer Flamme oder einem Blitz, nur eben mit weniger Energie.

Wie wird das Plasma eingesetzt?

Ich arbeite seit acht Jahren am LIST, in der Abteilung für Materialwissenschaften, in der Plasma Process Engineering Group an der Entwicklung von Plasmaprozessen. Wir forschen in unserem Team konkret an der Behandlung von Materialien. Aktuell verwenden wir dabei natürliche Peptide (eine organische chemische Verbindung, die aus einer Verknüpfung mehrerer Aminosäuren entsteht) von Pflanzen oder Tieren und verbinden diese mithilfe von Plasma mit den Oberflächen der Materialien, um diese mit besonderen Eigenschaften auszustatten.

Und was sind das für Eigenschaften?

Das ist völlig unterschiedlich. Wir entwickeln Materialien mit besonderen und einzigartigen Eigenschaften, indem wir zum Beispiel Schneidwerkzeuge mit einer sehr dünnen Schicht aus sehr hartem Material ausstatten. Wir forschen auch an photokatalytischen Beschichtungen, die in der Lage sind, sich bei Sonneneinstrahlung selbst zu reinigen. Wir arbeiten auch an sogenannten Antifouling-Materialien, also Beschichtungen, die dafür sorgen, dass sich keine Biofilme (Schleimschichten) oder Schmutz ansetzen können. Ein weiteres Projekt, an dem wir forschen, sind ungiftige, superhydrophobe Beschichtungen, durch die ein Material völlig wasserabweisend wird - auch bekannt als Lotus-Effekt.

Es gibt also unzählige Anwendungsmöglichkeiten…

Genau. Und das macht es für die Industrie so interessant. Wir arbeiten viel mit Unternehmen zusammen, wie beispielsweise Goodyear. In den Reifen aus Gummi sind verzinkte Stahldrähte. Zink hat eine sehr schlechte Haftung auf Gummi. Aus diesem Grund sind die Drähte mit einer Kupferschicht ummantelt, die eine sehr gute Haftung auf dem Gummi aufweist. Eine unserer Aufgaben war es, einen Ersatz für das wertvolle Kupfer zu finden, ohne die Haftungseigenschaften zu verändern. Dank des von uns entwickelten Verfahrens haben wir die Drähte mithilfe von Plasma mit einem Material beschichtet, die der Leistung von Kupfer-Gummi nicht nur entsprach sondern sie sogar übertraf.

Bei einem anderen Projekt geht es darum, Zahnimplantat-Schrauben mit Plasma zu behandeln. Diese Behandlung ermöglicht die Ablagerung eines Materials, das die Entwicklung von Bakterien verhindert und gleichzeitig das Wachstum von Knochenzellen und die ordnungsgemäße Implantation von Implantaten in den Kiefer fördert. Mithilfe von Plasma können wir Materialen antibakteriell, korrosionsbeständig oder selbstklebend machen – ganz wie gewünscht.

Und wie wird das Material mit Plasma bearbeitet?

Es gibt unterschiedliche Methoden, die von Anwendungen unter Hochvakuum bis zum atmosphärischem druck reichen. Zusammen mit der Molecular Plasma Group (MPG), einem aus dem LIST hervorgegangenen luxemburgischen Start-up-Unternehmen, entwickeln wir verschiedene atmosphärische Plasmaprozesse, die direkt in eine bestehende industrielle Produktionslinie übernommen werden können.

In unserer Gruppe verwenden wir unter anderem einen sogenannten Plasma-Brenner. Es handelt sich dabei um ein Gerät, das eine Plasma-Flamme von einigen Zentimetern Länge erzeugt, mit der wir dann die Materialoberfläche bearbeiten. Dieses Plasmagerät ist besonders für industrielle Anwendungen geeignet. In der Tat kann der Plasmabrenner auch mit einem Industrieroboter kombiniert werden, wodurch die Behandlung von 3D-Werkstücken ermöglicht wird. Ein solcher Plasmaroboter kann also auf vielfältige Weise eingesetzt und vollständig den Bedürfnissen der Kunden angepasst werden.

Interview: Uwe Hentschel

Foto: Uwe Hentschel