© Uwe Hentschel

Die Halterung für dieses Rohr sieht zwar fragil aus, ist aber sehr belastbar

Gut zehn Millionen Euro würde es kosten, einen neuen Golf Diesel ins Weltraum zu befördern. Und wäre er vollgetankt, kämen noch einmal gut 400000 Euro hinzu. Die Angaben des Luxembourg Institute of Science an Technology (LIST), wonach für jedes Kilo Gewicht zwischen 5000 und 10000 Euro anfallen, basieren zwar nur auf groben Schätzungen, doch auch ohne genaue Angaben lässt sich die Gleichung ganz einfach zusammenfassen: Je schwerer das Teil, desto teurer der Transport.

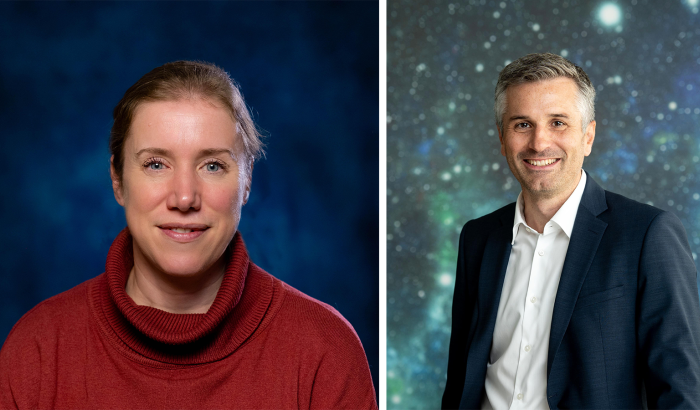

„Speziell im Transportwesen hängt der Energiebedarf maßgeblich mit dem Gewicht zusammen“, sagt Damien Lenoble, Leiter der LIST-Abteilung für Materialforschung und -technologie. Auch aus diesem Grund werde am LIST bereits seit längerem an der Erforschung von leichten Bauteilen für die Luft- und Raumfahrtindustrie gearbeitet, so Lenoble. Für ihn ist die nun gestartete Zusammenarbeit mit dem luxemburgischen Unternehmen Gradel ein weiterer bedeutender Schritt auf diesem Weg. Wobei es bei dieser Kooperation natürlich nicht darum geht, Autos in den Weltraum zu befördern, sondern beispielsweise leichtere Satelliten. Zukünftig aber könnte die neue Technologie auch in der Flugzeug- und Automobilindustrie zum Einsatz kommen.

Robuste 3D-Konstruktion aus gewebtem Leuchtdraht mit Polymer-Beschichtung

In einem gemeinsamen Forschungslabor am LIST-Standort in Hautcharage wollen sich die Forscher von LIST und Gradel der Erforschung und Erprobung ultraleichter und dennoch äußerst robuster Strukturen widmen. Dabei werden Kohlefaser mit einem Polymer beschichtet, wodurch das gesamt Objekt härtet und extrem fest und belastbar wird. Die imprägnierten Kohlefasern werden aus Leuchtdraht zu einer optimierten 3D-Netz-Konstruktion gewickelt, die dem Teil seine besonderen mechanischen Eigenschaften verleiht.

Vollautomatisierte Herstellung von Bauteilen mit Hilfe eines Roboterarms

Zum Einsatz kommt dabei ein Verfahren, das sich „xFKin3D“ nennt und bei dem die Teile durch das Weben des Leuchtdrahts entstehen. Träger der Polymerbeschichtung muss dabei keineswegs immer Kohlefaser sein. Wie Gradel-Geschäftsführer Claude Maack erklärt, können auch andere natürliche Materialen zum Einsatz kommen wie etwa Flachs, Basalt oder Glas.

Die Konstruktionen können aus unterschiedlichsten Materialen hergestellt werden

Bei der Zusammenarbeit zwischen LIST und Gradel geht es um zwei Projekte. Das erste zielt auf die Anwendung der xFKin3D-Technologie für die Nutzung im Weltraum ab. Dabei geht es darum, die Technologie so weiterzuentwickeln, dass sie auch für die Produktion von Komponenten für Raumfahrtanwendungen eingesetzt und vor allem auch zugelassen werden kann.

Ziel des zweiten Projekts ist die Entwicklung einer robotisierten Wickelmaschine, mit deren Hilfe dann die vollautomatische Fertigung von Teilen möglich sein soll. Zum Einsatz wird dabei ein bereits am LIST installierter Roboterarm von Gradel kommen. Während das erste Projekt also eher einen handwerklichen Charakter hat, soll der Einsatz des Roboterarms Anfertigungen für die Industrie im größeren Maßstab ermöglichen. Kunden dafür gibt es bereits: Thales Alenia Space und Airbus Defence and Space aus Frankreich wie OHB aus Deutschland – alles drei namenhafte Unternehmen der Satelliten-Branche.

Der Einsatz des Roboterarms soll Anfertigungen im größeren Maßstab ermöglichen

Gewichtsreduktion von bis zu 75 Prozent

Die produzierten Komponenten sind für den Einsatz zur Antennenunterstützung oder als Halterungen für Geräte in Satelliten bestimmt. Derzeit sind viele dieser Teile aus Metall und daher relativ schwer. Durch den Einsatz der neuen Technologie ist laut Maack eine Gewichtsreduktion von bis zu 75 Prozent möglich. „Das Ziel ist ganz einfach“, so der Gradel-Geschäftsführer. „Nur so viel Material wie nötig, ergänzt um den Faktor Sicherheit, und sonst nichts.“

Während Gradel sich unter anderem um die Kommerzialisierung der Produkte kümmert, wird das LIST sein Know-how bei der Zusammenstellung der Materialien einbringen und die Aspekte erforschen, die für die Qualität der Bauteile wichtig sind. Dazu zählen beispielsweise die Geschwindigkeit des Wickelns, der Druck oder aber die Temperatur.

Beide Projekte werden vom nationalen luxemburgischen Raumfahrtprogramm LuxIMPULSE unterstützt, das darauf abzielt, Finanzmittel bereitzustellen, um in Luxemburg ansässige Unternehmen dabei zu unterstützen, innovative Ideen auf den Markt zu bringen. Das Programm wird von der Luxembourg Space Agency (LSA) zusammen mit der European Space Agency (ESA) verwaltet.

Autor: Uwe Hentschel

Fotos: Uwe Hentschel

Infobox

Das luxemburgische Unternehmen Gradel, mit Sitz in Ellange, stellt sich folgendermaßen auf seiner Internetseite vor:

GRADEL ist im Jahr 1965 gegründet worden.

Die Firma betreibt zwei Aktivitäten: Projekt Management für Sondermaschinenbau, der in Kernkraftwerken, der Raumfahrt und der allgemeinen Industrie eingesetzt wird, sowie der Produktion von Sputtering Targets für die Glasindustrie

GRADEL entwicklet und stellt seit über 50 Jahren schlüsselfertige automatisierte Sondermaschinen her.

Die Firma bietet an rotative Targets, planar Targets, Zubehör für Coater und Ingenieurleistungen, in der Glasindustrie.