© Uwe Hentschel

Die Tüftler vom DKollektiv und FerroForum und ihr selbst entwickelter Hochofen

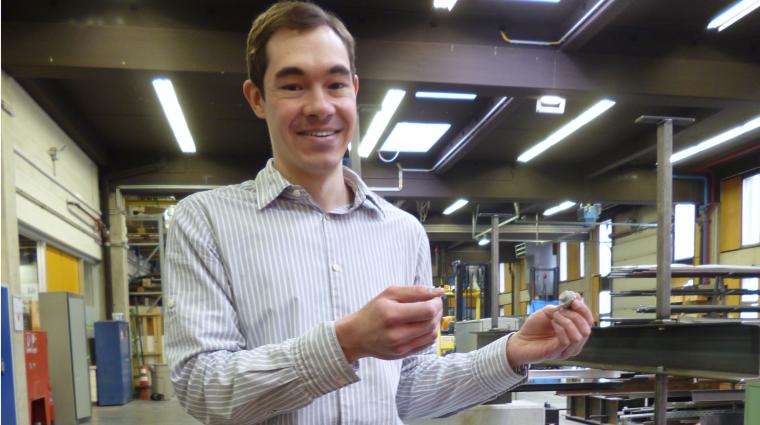

Es muss heiß werden. Sehr heiß sogar. Ansonsten kann es nicht funktionieren. „Wir müssen auf 1500 bis 1600 Grad kommen und verwenden deshalb extra einen Spezialbeton aus der Industrie, der das auch aushält“, sagt Michel Feinen und zeigt dann auf einen runden Graphitblock. „Zuerst wollten wir es damit versuchen“, erklärt der Künstler, „aber inzwischen wissen wir, dass das heiße Eisen in Verbindung mit dem eingeblasenen Sauerstoff das Graphit zum Abnutzen bringen würde.“ Deswegen also kein Graphit, sondern Beton. Das ganze Vorhaben ist ein Lernprozess. Ein Experiment, das im ersten Durchgang scheitern könnte. „Das Material im Inneren darf nicht fest werden“, sagt Michel Feinen. „Denn dann hätten wir ein Problem.“

Mit „wir“ meint der Künstler ein kleines Team, bestehend aus Künstlern und Ingenieuren vom DKollektiv und FerroForum, das vor gut zwei Jahren damit begonnen hat, im Atelier D, einer alten Industriehalle in Dudelange, einen Hochofen zu planen und zu bauen. „Die gemeinsame Erfahrung zwischen früheren Stahlarbeitern, Künstlern und experimentierfreudigen Beteiligten wird nachhaltig im FerroForum-Projekt verankert, bei dem der Mini-Hochofen regelmäßig als zentrales Element für Vorführungen Experimente dienen soll“, erklärt der Künstler. Die gute sechs Meter hohe Anlage ist auch so gut wie fertig und sieht inzwischen auch aus wie ein klassischer Industrie-Hochofen im Kleinformat. Die Frage ist nur: Wird das Teil auch genauso funktionieren?

Heiße Luft und die richtige Mischung

Bei einem Hochofen wird mit Hilfe der Hitze aus Eisenerz, einem Gemenge aus chemischen Verbindungen des Eisens mit nicht eisenhaltigen Gesteinen, Roheisen erzeugt. Dabei wird der Ofen von oben abwechselnd mit Eisenerz und Koks gefüllt, sodass sich in der Anlage Schichten dieser beiden Komponenten bilden. Der aus Kohle gewonnene Brennstoff Koks dient dabei als Brennstoff. Er wird in den großen Hochöfen durch die Zufuhr von bis zu 1300 Grad Celsius heißer Luft angefacht. Mit dem entstehenden Reduktionsgas werden die Eisenerze reduziertund schmelzen aufgrund der hohen Temperaturen. Flüssiges Eisen und Schlacke tropfen in das Gestell (so nennt man den unteren Teil des Hochofens). Danach wird das flüssige Eisen abgelassen und weiterverarbeitet.

Es gibt also einige Faktoren, die stimmen müssen, wie zum Beispiel die Mischung, mit der der Ofen gefüllt wird, oder aber die richte Verteilung der heißen Luft. Im Fall des Mini-Hochofens von DKollektiv und FerroForum wird sich die zugeführte Luft wahrscheinlich um die 500 Grad heiß sein. Sie wird mit Hilfe eines Gebläses und eines Lufterhitzers erzeugt und dann über vier sogenannte Windformen in den unteren Bereich des Hochofens geblasen. Der Hochofen selbst ist zusammengesetzt aus mehreren konisch geformten Bauteilen aus Stahl, die jeweils im Inneren aus einem dicken Betonmantel und einer Dämmschicht aus Keramikwolle bestehen. Damit wird gewährleistet, dass die Stahlhülle des Hochofens der Hitze auch standhält.

Entscheidende Prozesse finden im Verborgenen statt

Das, was die Vorhersagbarkeit des Testversuchs erschwert, ist die Tatsache, dass sich die Prozesse innerhalb des Hochofens weitestgehend im Verborgenen abspielen. Und in dieser Verborgenheit herrschen extreme Temperaturen, die kontrolliert werden müssen, die sich aber nicht so einfach messen lassen. Zwar gibt es im oberen Bereich des Hochofenschachts Temperaturfühler, doch messen und überleben diese nur Temperaturen bis maximal 1200 Grad. In der unteren Schmelzzone können solche Sensoren also nicht zum Einsatz kommen. „Dort unten wollen wir die Temperatur mit Hilfe von einem Pyrotrometer messen“, erklärt Installateur Patrick Koebeli. Die Temperaturmessung erfolgt dabei optisch durch die Schaugläser an den Windformen.

Im Gestell findet findet der Schmelzvorgang steht

Weil es bislang keine Erfahrungswerte mit Hochöfen in dieser Größe gibt, haben die Tüftler den Hochofen so konzipiert, dass er recht mühelos zerlegt werden kann. Sollte sich also aus dem flüssigen Roheisen und der darüber liegenden Schlacke ein fester Klumpen bilden und der ganze Vorgang somit scheitern, weil die heiße Luft nicht überall hingelangt, können die Männer das Gestell, in dem der Schmelzvorgang stattfindet, einfach mittels eine Hebe- und Absenkautomatik nach unten aus dem Schacht ziehen.

Zum richtigen Zeitpunkt den Auslauf öffnen

„Es ist wie ein Rezept, bei dem man die Zutaten kennt, aber eben nicht genau weiß, wie man sie mischen muss“, erklärt Marc Kühler, der früher 20 Jahre als Schlosser bei Arbed gearbeitet hat. „Wir denken, dass wir bei uns eine etwas andere Rezeptur benötigen als bei einem großen Hochofen“, sagt er. Mit Sicherheit sagen könne man es aber erst, wenn die Konstruktion fertig sei und der erste Versuch gestartet werde. Die Männer gehen davon aus, dass es allein einen guten Tag dauern werde, um den Ofen auf die erforderliche Temperatur zu bekommen.

Ziel des Projekts, das aus Mitteln von FerroForum und Dkollektiv sowie einem Zuschuss des Kulturministeriums finanziert wird, die Vorgänge in dem sechs Meter hohen Versuchsobjekt so aufeinander abzustimmen, das am Ende flüssiges Eisen unten herauskommt. Dafür ist im Gestell eine kleine, wenige Zentimeter große, runde Öffnung, die einfach nur mit einem Stopfen aus Lehm verschlossen wird. „Die große Herausforderung“, so Michel Feinen, „besteht darin, den Auslauf nicht zu früh und auch nicht zu spät zu öffnen.“ Es bleibt also spannend.

Autor: Uwe Hentschel

Fotos: Uwe Hentschel

Links: