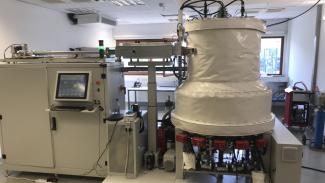

© Uwe Hentschel

Cette installation unique au monde a été installée au LIST et est destinée à promouvoir l'utilisation de l'énergie solaire pour la production d'hydrogène

Prenez de l’eau, utilisez l’électricité pour la décomposer en ses composants, l’oxygène et l’hydrogène, et voilà. C’est, brièvement expliqué, le principe de l’électrolyse, une des nombreuses méthodes de production de l’hydrogène. Le nœud du problème est le suivant : la production d’hydrogène est extrêmement gourmande en énergie. Et la majeure partie de l’énergie actuellement utilisée pour cette production provient de ressources non renouvelables comme le pétrole, le gaz ou le charbon. Par conséquent, si l’hydrogène doit nous aider à nous affranchir de ces combustibles fossiles, sa production doit être durable. C’est précisément le but de la coopération que le Luxembourg Institute of Science and Technology (LIST) a établi avec l’entreprise française 3D-Oxides.

La plus grande installation du monde de ce type

« Au LIST, nous travaillons déjà sur de nouvelles familles de matériaux qui devraient nous permettre de produire de l’hydrogène uniquement à l’aide de l’énergie solaire » explique Damien Lenoble, responsable du département Recherche et technologie des matériaux. « Nous sommes également capables d’affiner la sélection de ces familles de matériaux. Mais pour déterminer la composition exacte, il faut faire beaucoup d’essais » explique le chercheur du LIST, qui fait référence aux quelque 70 éléments chimiques présents dans la nature et aux milliards de combinaisons possibles qui en résultent.

Un élément essentiel du partenariat entre le LIST et 3D-Oxides est, outre les travaux de recherche menés conjointement sur place, une installation développée par 3D-Oxides. Celle-ci a été mise en place au LIST et vise à accélérer l’usage de l’énergie solaire pour la production d’hydrogène par craquage photocatalytique (c’est-à-dire en utilisant l’énergie solaire) de l’eau. Il s’agit de la plus grande installation de ce type au monde. Et même si la taille ne fait pas toujours la différence, ici c’est pourtant bien le cas. En effet, de par ses dimensions, « Sybilla 450 » accélère considérablement la recherche de matériaux appropriés pour la production d’hydrogène par l’énergie solaire.

Un film extrêmement fin composé de photo-électrodes

Selon D. Lenoble, en l’état actuel des connaissances scientifiques, on estime qu’un nouveau matériau peut être étudié chaque jour. Il y a donc un écart notable entre les possibilités et les capacités. « La nouvelle technologie nous permet maintenant de tester 50 à 100 nouveaux matériaux par jour » dit-il. « La recherche de matériaux appropriés va donc nettement plus vite ».

On utilise le procédé de dépôt chimique en phase vapeur dit CBVD (Chemical Beam Vapor Deposition). Dans ce procédé d’impression 3D, un film (couche) extrêmement fin, de l’ordre du micromètre, et composé de photo-électrodes, est produit, film qui à son tour est constitué de diverses combinaisons de matériaux aux propriétés différentes. Cette technologie de dépôt de couches minces permet un traitement simultané de plusieurs matériaux grâce à une approche combinée. L’une des particularités de la machine Sybilla 450 est la taille de cette couche (qui lui a donné son nom). Elle affiche un diamètre de 450 millimètres, ce qui correspond approximativement à la taille d’une jante de 18 pouces.

Giacomo Benvenuti de 3D-Oxides (photo de gauche) démontre la taille de la nouvelle couche, la chercheuse Bianca Rita Pistillo (à droite) démontre la taille d'une ancienne couche

La méthode permet de réaliser de nombreuses expériences simultanément

« Quand j’ai commencé ici il y a huit ans, les couches étaient de cette taille » affirme la chercheuse Bianca Rita Pistillo, en montrant une couche à peine plus grande qu’une petite assiette à dessert. « Cette nouvelle installation me facilite grandement la tâche » poursuit B. R. Pistillo, qui dirige l’un des deux projets de recherche issus de ce partenariat. « Nous pouvons réaliser plein d’expériences en même temps sur une couche et gagner ainsi beaucoup de temps ».

« Le soleil et l’eau ne suffisent pas à eux seuls pour produire de l’hydrogène » résume Emanuele Barborini, chercheur au LIST. « Nous avons besoin d’un troisième acteur capable de capter l’énergie solaire, de la convertir en charge électrique et ce faisant de scinder la molécule ». Dans ce contexte, les composés chimiques tantalate de sodium et titanate de strontium, utilisés dans les deux projets, sont prometteurs.

Modifier un peu le mélange pour chaque essai

E. Barborini compare les possibilités offertes par la nouvelle machine et la grande couche à la recherche de la meilleure recette de gâteau au chocolat. « Jusqu’à présent, on rassemblait les ingrédients, on les mélangeait, on faisait cuire le gâteau et on le goûtait. Ensuite, on modifiait un peu le mélange des ingrédients et on réalisait un nouveau gâteau. Et ainsi de suite » explique E. Barborini. A contrario, la grande couche est comme un énorme gâteau où les ingrédients sont mélangés de manière variée. Le goût du gâteau varie en fonction de l’endroit où l’on croque.

Auteur : Uwe Hentschel

Photos : Uwe Hentschel

Infobox

Le procédé le plus courant pour produire de l’hydrogène est le vaporeformage de méthane ou de gaz naturel. Cette méthode est elle aussi gourmande en énergie et génère en plus du CO2 et d’autres gaz à effet de serre. Le vaporeformage peut également être appliqué à la biomasse, qui se compose principalement d’hydrates de carbone et d’autres composés organiques contenant de l’hydrogène et du carbone.